新能源汽车铝合金壳体清洗后表面出现块状黑白斑点的原因及处理方法

压铸铝合金壳体清洗后,表面出现了黑斑、点状白斑,分别是什么?

铝合金阳极氧化失效分析及预防

1、常见故障及分析

(1)铝合金产品经硫酸阳极氧化后,局部无氧化触摸,呈现肉眼可见的黑点或条纹,氧化膜有凸起或孔洞。虽然这样的失败很少,但也时有发生。

上述失效原因一般与铝及铝合金的成分、结构和相态的均匀性有关,或与电解液中溶解的某些金属离子或悬浮杂质有关。铝及铝合金的化学成分、显微组织和金属相的均匀性会影响氧化膜的形成和性能。纯铝或铝镁合金的氧化膜容易形成,而且膜质也不错。

而对于铝硅合金或者铜量较高的铝合金来说,形成的膜都是暗灰色、光泽度差,而且氧化膜很难形成。如果表面出现因热处理不当导致的金属相不均匀、显微组织偏析、微杂质偏析或各部位显微组织不均匀,容易产生选择性氧化或者选择性溶解。

若铝合金中的局部硅含量较低,往往会导致局部非氧化膜、黑点和条纹,或是选择性溶解产生孔洞等。另外,如果电解液里面有过高的金属杂质、粉尘、铜、铁等物质离子含量,往往会出现黑点或者黑条纹,影响氧化膜的防腐性能。

(2)同浴处理的一些阳极氧化的部位,无氧化膜或薄膜层薄或不完整,有的在夹具和处置时会发生烧伤。这种故障在流动酸阳极氧化工艺的实践中频繁发生,对铝合金阳极氧化质的影响较大。

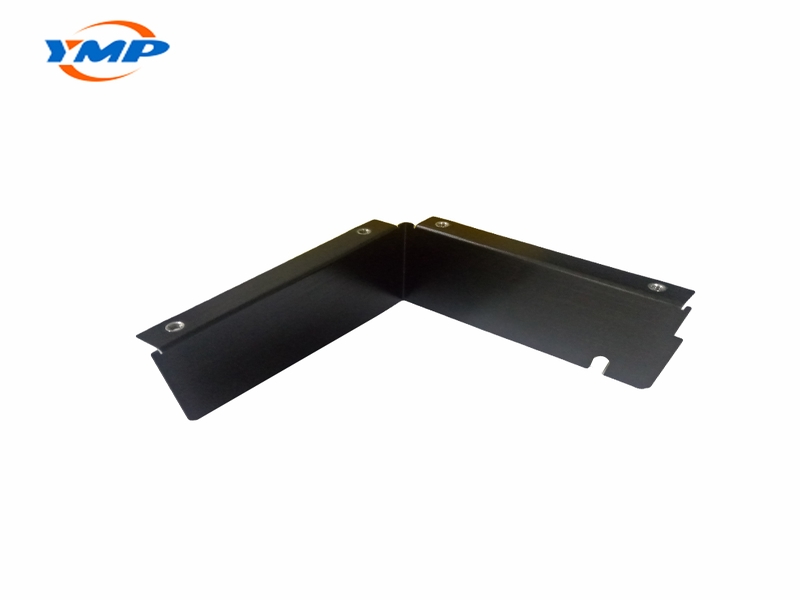

铝材零件加工生产厂汽车配件

因为氧化铝膜的绝缘性很好,所以在阳极氧化之前,铝合金零件必须牢固地安装在普通或者特殊的夹子里,才能保证好导电。导电棒应由铜或铜合金制成,并应保证足够的接触面积。在夹具与零件的接触处,需要保证电流的自由通过,尽量减少夹具与零件的接触痕迹。

如果接触面积太小,电流密度太高,零件和夹具很容易因过热而烧毁。没有氧化膜或膜层不完整,主要是由于夹具与工件接触不良、导电性差或夹具上氧化膜层去除不完全。

(3)铝合金经过硫酸阳极氧化处理后,用手触摸氧化膜呈散粉甚至脱落,特别是在填充密封之后,部分表面出现了严重的粉色,耐性较差。这种故障多发生在夏季,尤其是没有冷却装置的硫酸阳极氧化槽。镀液1-2部位经常处理后,会出现松散粉化,明显影响氧化膜质量。

铝合金非标件加工生产厂定制件

由于铝合金阳极氧化膜电阻较高,在阳极氧化过程中会产生大量焦耳热,电池电压越高,产生的热量越大,导致电解液温度升高。所以,阳极氧化时一定要使用搅拌或者冷却装置,把电解液的温度保持在一定范围。

一般情况下,温度应控制在13~26℃,氧化膜质量较好。如果电解液温度超过30℃,氧化膜会疏松、粉化,膜的质量会变差,严重时会出现“焦烧”。

此外,在电解液温度不变的情况下,阳极电流密度也必须受到限制,因为阳极电流密度过高,温度急剧上升,氧化膜容易呈粉末状或砂状疏松,对氧化膜的质量非常不利。

铝型材非标件加工厂定制零件

(4)在铝合金硫酸阳极氧化后,氧化膜变暗,有时出现点蚀、严重时黑色点蚀明显,致使部分零件报废、损失巨大。

这种失败往往是偶然发生的,是特殊原因造成的。铝合金阳极氧化过程中,中间关闭电源再供电往往会使氧化膜变钝,而中间关闭电源的零件在清洗槽中停留时间过长,清洗槽酸度过高,水质不干净,悬浮物、泥砂等较多。这往往会导致电化学腐蚀、点蚀黑点等铝合金零件。有时电解液中加入自来水,水经过漂白粉处理,Cl-含量超标,或者有时盛装HCl的容器清洗不彻底,含有硫酸,会导致阳极氧化电解液中混入过量的Cl-,导致铝合金零件点蚀,产品报废。

2、防止故障的措施

铝合金硫酸阳极氧化膜的质量与防腐保护主要看铝合金成分、膜厚及阳极氧化工艺条件,比如温度、电流密度、水质以及阳极氧化后填充和封闭工艺等。为减少或避免阳极氧化失效,提高产品质量,应从微观入手,采取有效措施。

(1)对于不同的铝合金,如铸造、轧制、机械加工、热处理和焊接,应根据实际情况选择合适的预处理方法。例如,对于铸造铝合金表面,非加工表面应通过喷砂或喷丸等方法进行清洁。

铝材非标件加工生产厂大批量定制

硅含量较高的铝合金(特别是铸铝)应使用含有5倍左右氢磷酸的硝酸混合酸溶液进行蚀刻活化,以有效维护良好的生化表面,确保氧化膜质量。不同材质的铝合金、裸铝及纯件或不同尺寸规格的铝及铝合金件一般不适合在同一个镀液中进行氧化处理。

对于重叠、点焊或铆接的铝合金组件,以及阳极氧化时容易形成气穴且不易被排除的铝合金零件,从质量角度考虑,一般不允许采用硫酸阳极氧化工艺。

铝合金非标件加工厂大批量定制

(2)夹具材料必须保证良好的导电性。一般采用硬质铝合金棒,板材必须有一定的弹性和强度。牵引器应由铜或铜合金制成。当再次使用特殊或者通用夹具时,如果阳极氧化处理,就要完全去除表面的氧化膜,保证良好的接触。

夹具不仅要保证足够的导电接触面积,还要尽量减少夹具痕迹。如果接触面过小,会造成阳极氧化零件的燃烧和腐蚀。

铝材非标件加工公司大批量定制

(3)硫酸阳极氧化溶液的温度必须严格把关,最好的温度范围是15~25。在硫酸阳极氧化过程中,要用压缩空气搅拌,并配备冷藏装置。在没有制冷装置的情况下,在硫酸电解液中加入1.5%~2.0%的丙酸或草酸、乳酸等羧酸,可使阳极氧化溶液的温度范围超过35℃,避免或减少氧化膜的疏松或粉化。

一些工艺试验和生产实践证明,在硫酸阳极氧化电解液中加入适量的羧酸或甘油,可以有效降低反应热效应的不利影响,在不降低氧化膜厚度和硬度的情况下,提高阳极氧化电解液的允许温度上限,在保证质量的前提下,提高生产效率。

此外,在控制温度不变的情况下,还应注意有效控制阳极电流密度,从而更好地保证氧化膜的质量。

汽车铝合金部件工厂定制

(4)必须严把硫酸阳极氧化电解液的水质和有害杂质关。自来水不适合配制硫酸阳极氧化液,尤其是Ca2+、Mg2+、SiO 2-和Cl-含量较高的浑浊自来水。

一般当水中Cl-浓度达到25mg/L时,会对铝合金的阳极氧化产生有害影响。Cl-(包括其他卤素元素)会破坏氧化膜的形成,甚至根本无法形成氧化膜。硫酸阳极氧化应选用软化水、去离子水或蒸馏水,CCL-in电解液≤ 15mg/L,总矿物质≤ 50mg/L。

铝合金零件加工厂家批量零件

在硫酸溶液阳极氧化过程中,会出现油泡、浮杂等情况,应定期清理。硫酸阳极氧化液中其他常见的有害杂质包括Cu2+、Fe3+、Al3+等。如果杂质含量超过允许含量,会产生有害影响,可以部分或全部更换硫酸溶液,有效保证铝合金硫酸阳极氧化质量。

铝合金硫酸阳极氧化是一种普遍应用、成熟的防腐保护与装修工艺。只要严格执行工艺条件,精心操作,硫酸阳极氧化膜的质量是完全可以保证的。

- 上一篇:

影响数控加工效率的因素有哪些?

2021/11/29 - 下一篇:

零件上使用陶瓷及铝合金有什么优缺点?铝合金零件发霉的原因

2021/11/26