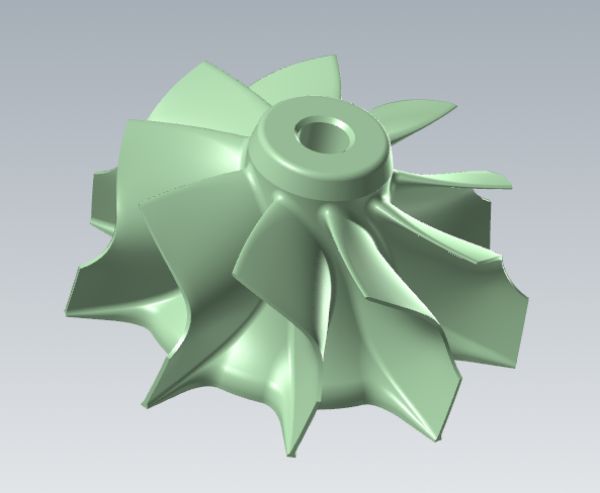

涡旋不锈钢叶轮五轴CNC加工案例研究

项目背景

一鑫精密接到一家工业设备制造商的订单,要求加工一批用于涡轮机的不锈钢叶轮。该叶轮材料为SUS316不锈钢,具有出色的耐腐蚀性和机械性能,适合苛刻的工业环境。然而,叶轮的几何形状复杂,且精度和表面光洁度要求极高,成为加工中的重要挑战。

面临的挑战

1. 材料特性:SUS316不锈钢加工时容易出现加工硬化,导致刀具磨损增加,进而影响加工效率和质量。

2. 几何复杂性:叶轮具有多重弯曲曲面和内部流道结构,常规的三轴或四轴设备无法满足其复杂形状的加工需求。

3. 高精度和表面质量要求:叶片的几何形状必须高度一致,以确保涡轮机的动态平衡和运行效率,同时叶片表面需要极高的光洁度以减少空气或流体阻力。

解决方案

1. 设备选择与工艺设计

一鑫精密选择了先进的五轴CNC加工中心进行加工。五轴加工可以实现对复杂曲面的多角度联动处理,减少夹持次数,确保精度的同时提高生产效率。针对复杂的流道区域,采用分区加工策略,粗加工和精加工相结合。

2. 刀具和切削参数优化

为应对SUS316不锈钢的加工硬化特性,一鑫精密选用了涂层硬质合金刀具,结合陶瓷刀具,用于高强度切削部位。通过实验优化了切削参数,采用较低的进给速度和中等转速,减少了刀具磨损和工件的热变形。同时,采用高效的冷却液系统降低切削温度,防止刀具快速磨损。

3. 加工路径优化

使用先进的CAM软件对叶轮的几何形状进行详细模拟和路径规划,确保加工时最大限度减少空程,并避免突然的刀具切入,导致刀具磨损或工件变形。加工路径在叶片的不同区域采用不同的进刀方式,确保了各个部位的加工精度。

4. 在线测量与质量控制

在加工过程中,使用了在线测量系统,通过精密探头实时监测叶片的厚度、曲率和关键尺寸,确保在加工过程中随时调整补偿,避免加工超差。最终的叶轮成品通过三坐标测量机(CMM)和动平衡机进行检测,确保所有关键尺寸的误差控制在±3mm以内,不平衡量小于0.1gmm.

5. 表面处理

为了满足涡轮机对叶轮表面光洁度的高要求,叶轮完成加工后还进行了超精密抛光,使得表面粗糙度达到了Ra 0.3以内,确保在高速运行时具有最佳的流体力学性能。

加工名称

涡旋不锈钢叶轮(SUS316)

使用设备

5 Axis CNC

加工尺寸

Φ110mmX55mm

刀具数量

4把

加工总时间

4h30min

序号

加工工步

使用刀具

Ap (mm)

Ae (mm)

主轴转速

(rpm)

进给速度

(mm/min)

加工时间

1

开粗

D10R1

0.35

7

2000

1000

1:30:50

2

开粗清角

D3

0.2

0.2

5000

400

0:25:10

3

半精加工

D3R1.5

0.06

0.15

6000

1500

1:20:30

4

精加工

D3R1.5

0.03

0.1

8000

1000

2:20:40

零件亮点:1、来料为车削成型毛坯,最薄叶片厚度0.9mm(高度28mm),五轴稳定加工。2、整圆叶片尺寸精度一致性高,不平衡量在0.1gmm以内。

检查项目

检查报告

不平衡量(gmm)

<0.12

检测仪器

动平衡机

结果

精度与一致性:所有叶轮的关键尺寸精度均达到了设计标准,最薄叶片厚度为0.9mm(高度28mm),不平衡量在0.1gmm以内,误差控制在±3微米以内,确保了涡轮机的平衡性和高效运行。

表面光洁度:叶轮的表面光洁度达到了Ra 0.3,显著提高了流体力学效率,减少了运行过程中的能量损耗。

加工效率:得益于优化的刀具选择和加工路径,一鑫精密在保证质量的前提下,将加工效率提高了20%,缩短了交货周期。

客户反馈:客户对叶轮的高精度和光滑表面非常满意,并进一步与一鑫精密建立了长期的合作关系,用于后续的高性能零部件生产。

总结

此案例充分展示了五轴CNC加工技术在复杂曲面和高要求零件加工中的优势。一鑫精密通过高精度设备、优化工艺流程和严谨的质量控制,成功解决了不锈钢材料加工中的难题,并为客户提供了高质量的涡轮叶轮产品。

- 上一篇:

5轴CNC加工医疗钛合金接骨板(TC4)案例研究

2024/10/15 - 下一篇:

一鑫精密参加IMTS展会:展示非标精密零件的数控加工实力

2024/9/26