CNC数控加工定制服务: 生产质量控制和检验指南

在精密工程领域,CNC数控加工是为航空航天、汽车、医疗设备和电子等行业制造高精度、高可靠性零件的核心。这些行业的成功取决于所使用部件的质量和性能,因此严格的质量控制和检验流程对整个制造工作流程至关重要。

CNC数控加工质量控制的关键要素

从预生产到最终检验,数控加工中有效的质量控制包括几个关键步骤。以下是数控机床车间必须纳入其质量控制框架的基本组成部分。

1. 生产前规划和设计验证

质量控制始于零件加工之前。首先要对设计进行仔细规划和验证。这包括

可制造性设计 (DFM): 工程师和机械师共同努力,确保零件设计针对数控加工进行优化。这意味着要改进几何形状以降低复杂性,确保选择了适当的材料,并确认设计可以在机床能力范围内稳定生产。

材料验证: 确保材料符合所需的机械性能,如硬度、抗拉强度和耐热性,对零件性能至关重要。供应商认证和材料测试(如硬度或拉伸测试)通常用于验证这一点。

2. 机床校准和维护

数控机床需要定期校准以保持精度和准确性。确保所有机床轴、切削工具和夹具完全对准是防止出现尺寸误差的关键。

机床校准: 校准包括使用激光干涉仪和球杆仪等专用设备测量机床精度并进行调整。校准通常在定期或大量使用后进行。

刀具维护: 切削工具的锋利程度和状态会直接影响零件质量。定期检查和更换磨损或损坏的刀具可防止出现颤振、表面粗糙或尺寸不准确等缺陷。

3. 序中质量控制

序中质量控制对于在生产周期早期发现问题至关重要。这通常包括使用集成到数控机床中的自动检测系统或由操作员进行手动检查:

序中探测: 现代数控机床通常配有触发式探头,可在零件加工时测量关键尺寸。这样,一旦发现公差偏差,就能进行实时调整,从而大大减少不合格零件的数量。

统计过程控制 (SPC): SPC 通过收集生产过程中关键尺寸和工艺参数的数据来监控加工过程。分析这些数据有助于识别可能表明加工过程不稳定的趋势,从而主动采取纠正措施。

4. 最终检查和验证

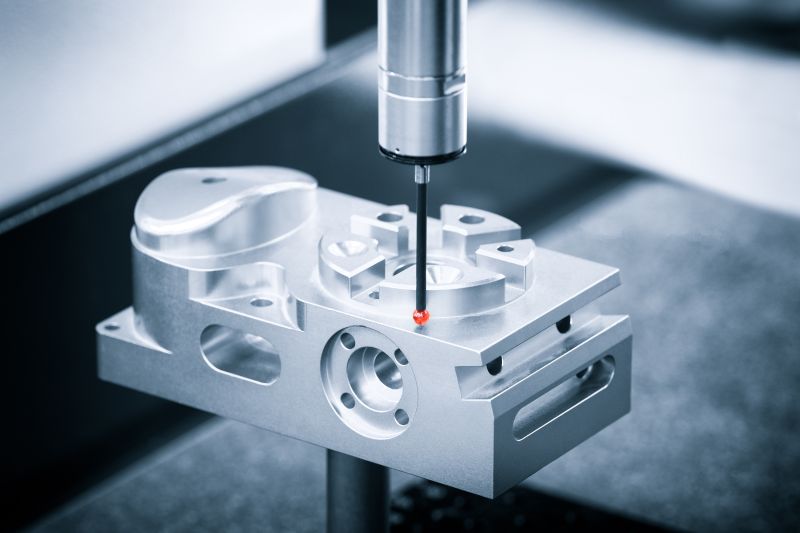

加工完成后,要进行彻底的最终检查,以确保零件符合所有规定的尺寸、公差和表面光洁度要求。常用的技术和设备包括

坐标测量机 (CMM): 坐标测量机能够高精度地测量复杂的几何形状,将实物零件与 CAD 模型进行比较。坐标测量机尤其适用于具有复杂特征或公差较小的零件。

光学比较仪: 这些设备利用光线将零件的轮廓投射到屏幕上,从而实现对角度、轮廓和尺寸的精确测量。光学比较仪被广泛用于检查形状的一致性,尤其是具有细小或复杂特征的零件。

表面粗糙度测试仪: 这些设备可测量零件的表面粗糙度,以确保其符合所需的规格。表面粗糙度通常对功能部件至关重要,尤其是在涉及流体动力学或密封面的应用中。

5. 无损检测(NDT)

对于关键部件,尤其是航空航天和医疗设备等行业,无损检测(NDT)至关重要。这可确保在不损坏部件的情况下找出内部缺陷或瑕疵:

超声波检测(UT): 超声波用于检测内部缺陷,如空隙、裂缝或夹杂物。这种方法对于目视检测不足的厚或复杂零件的检测非常有价值。

X 射线和 CT 扫描: 这些方法可对零件进行内部检查,提供材料结构的详细视图,并识别表面可能看不到的缺陷。

持续改进质量控制的策略

为了保持竞争优势,数控加工公司必须注重质量控制流程的持续改进。这包括利用数据、完善流程和采用新技术:

1. 数据驱动决策

在整个加工过程和检测阶段收集数据可提供有价值的见解。这些数据可用于跟踪性能、识别重复出现的问题,并就工艺改进做出明智决策。统计分析工具和软件系统正越来越多地集成到质量控制工作流程中,以实时监控关键性能指标 (KPI)。

2. 根本原因分析和纠正措施

当发现缺陷时,进行根本原因分析 (RCA) 有助于找出根本问题。无论是材料问题、机器校准问题,还是操作员失误问题,RCA 都能帮助制造商实施纠正措施,防止今后再次发生。

3.精益生产和六西格玛

包括六西格玛在内的精益生产原则侧重于减少生产过程中的变异性和浪费。这些方法正越来越多地应用于数控加工环境,以加强质量控制。通过应用精益原则,公司可以简化工作流程,提高效率,并提升产品的整体质量。

4. 自动化和智能制造

自动化与智能制造技术的融合,如物联网(IoT)、人工智能(AI)和机器学习,正在彻底改变数控加工中的质量控制。自动检测系统可以快速分析零件并将其与数字模型进行比较,从而减少人为错误的可能性并提高产量。人工智能驱动的预测性维护系统还能预测机器故障,最大限度地减少停机时间,确保稳定的生产质量。

数控加工产品常用检测方法

在 CNC(计算机数控)加工中,检测方法对于确保产品符合预期规格、质量和性能标准至关重要。这些方法包括在加工过程中和加工后检查零件,以发现任何缺陷、测量尺寸并验证零件是否符合公差要求。以下是数控加工中最常用的几种检测方法:

1. 目视检查

目的:识别表面缺陷,如划痕、凹痕、裂纹和表面不一致。

方法: 检查员用肉眼或显微镜等放大工具目测零件。这种方法通常用于初步检查,以确定明显的缺陷或表面瑕疵。

2. 尺寸检查

目的:验证零件的尺寸(长度、宽度、高度、直径等)是否符合设计规格。

卡尺和千分尺: 用于高精度测量微小距离和直径的手持工具。

高度规: 用于测量与基准面的垂直距离。

坐标测量机 (CMM): 使用探头测量复杂几何形状三维尺寸的自动化机器,将零件与 CAD 模型进行比较。

3. 表面光洁度检测

目的:评估零件表面的光滑度或粗糙度是否符合设计要求。

表面粗糙度测试仪(轮廓仪): 通过在零件表面拖动测针来检测峰值和谷值,从而测量零件表面纹理的仪器。

表面比较仪: 使用标准参考表面来目测比较和评估零件的光洁度。

4. 几何检测

目的:确保零件的几何特征(平面度、圆度、垂直度等)在规定的公差范围内。

坐标测量机 (CMM): 用于测量复杂零件的几何特征。

光学比较仪: 将零件轮廓的放大图像投射到屏幕上,以检查与所需几何形状的偏差。

5. 无损检测(NDT)

目的:在不损坏零件的情况下检测内部和外部缺陷,确保零件保持其预期用途的功能。

超声波检测: 高频声波穿过零件,检测内部缺陷,如裂缝或空隙。

X 射线检测: 提供详细的部件内部视图,以检测隐藏的缺陷,尤其是关键部件。

染料渗透检测: 在表面涂上染料,染料会渗入裂缝和缺陷中。去除多余的染料后,显影剂会突出任何缺陷,然后在紫外光下进行检测。

磁粉检测: 利用磁场和聚集在裂缝周围的铁颗粒检测铁磁性材料的表面和近表面缺陷。

6. 通止规测量

目的: 快速检查零件尺寸是否在可接受的公差范围内。

通止规测量: 用于确定尺寸是否符合规范的简单工具(如果零件符合量规,则表示 “符合”;如果不符合,则表示 “不符合”)。

塞规: 用于检查孔的直径。

环规: 用于测量外径。

7. 序中检测

目的:在加工过程中监控零件,以便及早发现缺陷并对机床或加工过程进行调整。

在机检测: 安装在数控机床上的测头在工件仍在机床内时对其进行测量,以便立即进行修正。

序中测量: 自动量具在加工过程中测量工件的关键特征,并根据需要提供反馈以调整工艺。

8. 功能测试

目的:验证零件是否满足其功能要求,在组装或使用时性能是否正常。

装配测试: 将零件与其他部件组装在一起,以确保正确的配合和功能。

运行测试: 将部件置于预定的操作条件下,如施加负载或压力,以验证其性能。

9. 激光和 3D 扫描

目的:获取零件表面和几何形状的详细测量数据,以便与 CAD 模型进行比较。

激光扫描: 发射激光束扫描零件表面,获取精确的三维数据。

3D 结构光扫描: 将光线图案投射到零件上,高精度地捕捉形状和尺寸。

10. 最终检验

目的:在将成品零件运送给客户之前对其进行全面评估。

尺寸和几何检查: 使用卡尺、千分尺、坐标测量机和光学比较仪等工具验证所有尺寸和几何形状。

目视和表面检查: 检查是否存在任何剩余的表面缺陷或不一致。

功能和匹配测试: 确保零件的性能符合预期,并能在最终装配中正确配合。

有效使用这些检查方法有助于保持数控加工零件的质量,最大限度地减少缺陷,减少返工,并确保最终产品符合客户要求和行业标准。

质量控制在定制 CNC 加工中的重要性

定制 CNC 加工中的质量控制(QC)包括对材料、工艺和最终产品的系统检查,以确保每个部件都符合精确的规格和功能要求。以下是强调数控加工中质量控制重要性的一些关键优势:

尺寸精度: 数控加工经常需要处理微米范围内的公差。质量控制有助于确保每个零件都符合设计中规定的精确尺寸,从而降低最终应用中零件故障或操作效率低下的风险。

性能保证: 高质量的零件必须在预期的工作条件下可靠运行。通过质量控制,制造商可以在生产过程中及早发现潜在问题,从而减少停机时间,避免代价高昂的召回,并确保部件发挥预期性能。

成本管理: 实施有效的质量控制可在不合格零件进入生产线之前将其识别出来,从而减少浪费。它能最大限度地减少返工和废品,从而节省材料和人工成本。

符合行业标准: 航空航天、汽车和医疗设备等行业都有严格的监管和安全标准。质量控制可帮助制造商满足这些合规要求,避免代价高昂的处罚,并确保产品的安全性和可靠性。

结论

质量控制和检验是定制数控加工取得成功的基础。通过整合先进技术(如序中探测、坐标测量机检测和无损检测),公司可以确保其零件始终符合最严格的行业标准。此外,持续改进战略(如数据驱动决策和采用精益原则)使制造商能够在快速发展的环境中保持竞争力。

- 上一篇:

一鑫创研参观BIRTV展览:摄像设备零配件厂商的行业新视角

2024/8/29 - 下一篇:

7个降低塑胶件生产成本的有效方法

2024/8/7