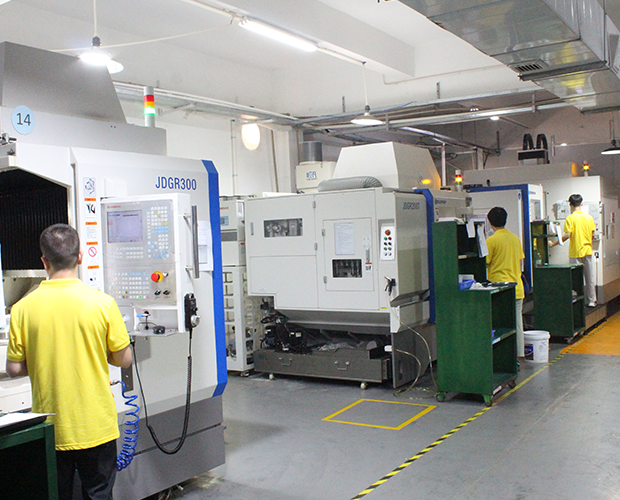

CNC加工过程中有怎样的产品质量管理?

CNC数控加工机床相比于传统加工设备,拥有更多优势。在机械加工过程中,无论从产品加工精度还是加工效率上说,CNC加工都有更多优势。

用于工件的上下料 -测量-换刀-调整机床等辅助时间方面,传统加工用时将超过工件的7/10,而CNC加工将大大降低加工时间。CNC加工采用工序集中的方式,同样减少了工件多次装夹对加工精度造成的影响,消除误差降低人员劳动强度。CNC加工工时不仅可以精确预估提升效率,同时能够提高生产品质和体现更高的预估产量,更有利于生产品质上面的管理。

在通过对CNC加工过程的细致研究之后,对于生产品质的控制和管理严格分为以下几点:

产品的加工工艺性的改善。

产品的加工成本与其结构的工艺性有直接关系,产品的加工工艺决定其加工成本,同时也限制了加工效率和产能。因此,从产品设计的角度出发,尽可能降低其加工工艺难度,从而可以降低加工成本,缩短CNC的加工时间,提高加工质量以及加工效率,最终提升CNC的产能。

CNC系统对刀具的寿命管理控制。

CNC系统对刀具的寿命管理控制是以计算刀具加工次数,或者使用加工时间确定的。 因而,当刀具寿命到达预期规定的加工次数或时间,CNC边自动停止动作。如果人工监控不到位,无法提前更换刀具或重新设定刀具寿命时,CNC的加工产能便受到了影响。

刀具寿命影响主轴利用率的一项关键因素。

尤其是当某产品的cnc加工工序多,加工量大,加工尺寸精度要求较高时,所需刀具种类就会较多。这是CNC刀库自动更换刀具,以及对刀动作较频繁,而且刀具磨损量较大,从而使人工换刀、调机较频繁。

因此,刀具磨损是影响CNC的正常生产节拍、产能的重要指标。通过技术改进,提高刀具的寿命,不仅可能节约刀具的成本,更为重要的是可减少CNC主轴的停歇时间,从而提高CNC加工的利用率,提升产能产品质量。

CNC程序及工艺参数的优化。

在产品加工工艺确定过程中,应充分考虑CNC等数控机床所有功能,以此做到缩短加工路线,充分发挥刀具的切削性能,优化CNC的各项加工工艺参数,确保主轴高速加工,以减少零件加工的CT时间,最终提高产品的加工效率和提升生产品质。

CNC的加工工艺方式的优化。

在编制CNC加工工艺时,不仅应重点考虑加工的可行性,还应该重点关注加工工艺的制定对加工效率的影响。通过合理排配加工工艺顺序,减少换刀次数,可有效缩短CNC的加工CT时间,提高产能。

严格控制生产现场。

在CNC生产加工过程中,一定要制定并严格实施生产作业sop,用以规范人工作业动作,减少消极怠工的现象以及不必要的动作时间浪费的发生。设立激励制度,提高操作员的工作积极性,以提升产能及产品加工质量。

物流及时性。

生产过程中待加工的产品无法及时到位,导致CNC主轴停歇,从而影响产能。影响代加工产品加工及时性的因素很多,其中物流人员的JIT意识不足,CNC操作人员消极怠工,以及车间布局以及物流系统不科学,不合理,各工序间产能不能匹配,上工段来料不及时等问题。都将影响到CNC的产能发挥。在车间生产布局规划时,产品的完工区及待加工区应尽量靠近CNC,以减少操作员取放产品时动作时间的浪费。因此通过优化车间生产布局以及物流方式,提高待加工产品的物流及时性。同时,强化人员管理。

对加工异常进行非常细致的检查。

经常点检设备以及夹具的实际状况,减少CNC机床本身存在的潜在异常,以确保工装夹具上的气缸、电磁阀、电动机等电气元件在油液环境中的使用寿命,以便减少CNC主轴在生产过程中可能会发生的生产中断的情况,提高主轴的利用率。

车间生产布局的规范性。

有效的车间布局,会使得企业的人力、物力、财力资源得到最合理最有效的安排,进而形成物流、价值流,从根本上提高企业的生产效率,达到降低物流成本和生产成本、减少库存、最终使车间生产向多品种、小批量、柔性化的生产方式来转变的目的。车间生产布局设计的优劣对生产系统运行过程中的物流成本、物流效率以及实际产能、生产效率等均有重大影响。据统计 产品20%-50%的制造费用用于物流、储存等非加工过程,有效的布局能节约物流费达30%以上。因此车间布局的优势劣势不仅影响整个生产的顺畅,而且成为影响产品的生产效率、产能及生产成本的关键因素。

为了保证CNC加工生产过程的高品质管理,需要从以上几点出发,合理规划和实施才能更有效的提升生产产能。

- 上一篇:

铝合金压铸与CNC加工:工艺对比与应用场景解析

2024/3/19 - 下一篇:

铝合金被氧化处理过为什么就不能导电了?

2024/3/6