表面粗糙度图表:了解机械加工中表面光洁度

在现代制造业中,CNC机加工技术凭借其高精度和灵活性,成为生产复杂零件的核心工艺之一。在CNC加工过程中,零件的表面光洁度是确保产品质量的关键因素之一。无论是航空航天、汽车制造,还是医疗设备行业,高质量的表面光洁度不仅能提升产品的美观度,还对其功能性、耐用性和可靠性产生重要影响。因此,深入了解和控制CNC加工中的表面光洁度,成为提高产品竞争力的重要手段。

什么是表面光洁度?

表面光洁度是指机械加工后零件表面平滑和光亮的程度。它反映了表面的细微起伏,是对零件表面质量的一个重要评价指标。与表面粗糙度密切相关,因此我们需要了解表面粗糙度图表来评估产品零件的表面质量。

表面光洁度的表示方式

表面光洁度的表示方式有多种,但在实际应用中,通常和表面粗糙度紧密相关。因此,表面光洁度的参数常用表面粗糙度来量化,特别是采用 Ra 值来表示光洁度。Ra 值越小,表面越光滑,光洁度越高。

在不同场合和领域,表面光洁度的表示方法和标准可能会有所差异,以下是常见的表示方式:

1. Ra(算术平均粗糙度)

Ra 是最常用的表面粗糙度参数,也是表面光洁度的重要衡量标准之一。其数值表示表面细微起伏的平均程度,Ra 值越低,表面越光滑,光洁度越高。对于视觉和触感上要求光滑的零件,通常会要求较低的 Ra 值。

2. N 级表示法

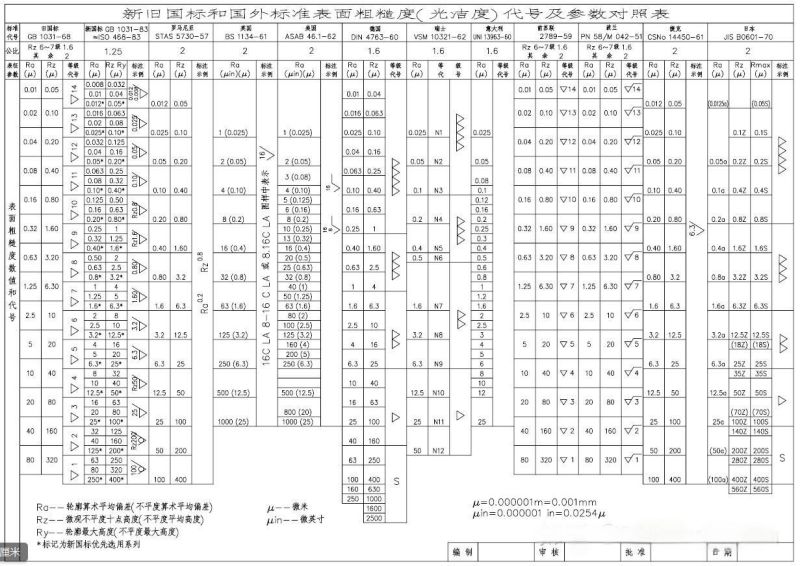

在某些国家或行业标准中,表面光洁度也可以通过N 级来表示。N 级是表面光洁度的分级标准,数值越小,光洁度越高。常见的 N 级标准与 Ra 值的对比关系如下:常见的包括Ra(算术平均粗糙度)、Rz(十点高度粗糙度)、以及N级(国际标准ISO规定的表面光洁度等级)。下面是一个常见的表面粗糙度图表:

|

N 级 |

Ra(µm) |

Ra(µin) |

Rz(µm) |

加工方式 |

|

N1 |

0.025 |

1 |

0.1-0.125 |

超精密加工、抛光 |

|

N2 |

0.05 |

2 |

0.2-0.25 |

精密抛光 |

|

N3 |

0.1 |

4 |

0.4-0.5 |

精密磨削 |

|

N4 |

0.2 |

8 |

0.8-1.0 |

精密磨削 |

|

N5 |

0.4 |

16 |

1.6-2.0 |

研磨、精加工 |

|

N6 |

0.8 |

32 |

3.2-4.0 |

精车削、精刨削 |

|

N7 |

1.6 |

63 |

6.3-8.0 |

车削、刨削 |

|

N8 |

3.2 |

125 |

12.5-16.0 |

粗车削、铣削 |

|

N9 |

6.3 |

250 |

25.0-32.0 |

粗加工(车、铣等) |

|

N10 |

12.5 |

500 |

50.0-63.0 |

粗加工(如锻造) |

|

N11 |

25 |

1000 |

100.0-125.0 |

铸造或锻造表面 |

|

N12 |

50 |

2000 |

200.0-250.0 |

铸造粗糙表面 |

表面粗糙度图表说明:

1. N 级:这是国际标准化组织(ISO)规定的表面光洁度等级,N级数值越小,表示表面越光滑。

2. Ra(µm):Ra是算术平均粗糙度,表示表面微观高度偏差的平均值,以微米(µm)为单位。是最常见的表面粗糙度表示方法。

3. Ra(µin):Ra的单位转换为微英寸(µin),主要用于英制国家。

4. Rz(µm):Rz是十点高度粗糙度,表示表面上五个最高的峰和五个最低的谷之间的平均差值,以微米(µm)为单位。

5. 加工方式:该列为对应粗糙度的典型加工工艺,通常粗糙度越小,代表加工工艺越精细。

Ra 和 Rz 的关系:一般来说,Rz 的数值大约是 Ra 的 4 到 10 倍,具体比例取决于材料和加工方式。

N 级的换算:N 级是表面光洁度的分级标准,在技术图纸上常用 N 级来表示加工表面要求。N 级越小,表面粗糙度(Ra)越低,表面越光滑。

3. Grit(砂光粒度)表示法

在某些加工工艺中,如抛光或研磨加工,光洁度也可以通过 Grit(粒度)数值来表示。Grit 数值表示砂纸或磨料的粒度大小,Grit 数值越大,代表磨料越细,抛光后的表面光洁度越高。常见的粒度范围为:

- 粗抛光:Grit 60-80

- 中度抛光:Grit 120-180

- 精细抛光:Grit 240-320

- 高精度抛光:Grit 600-1200

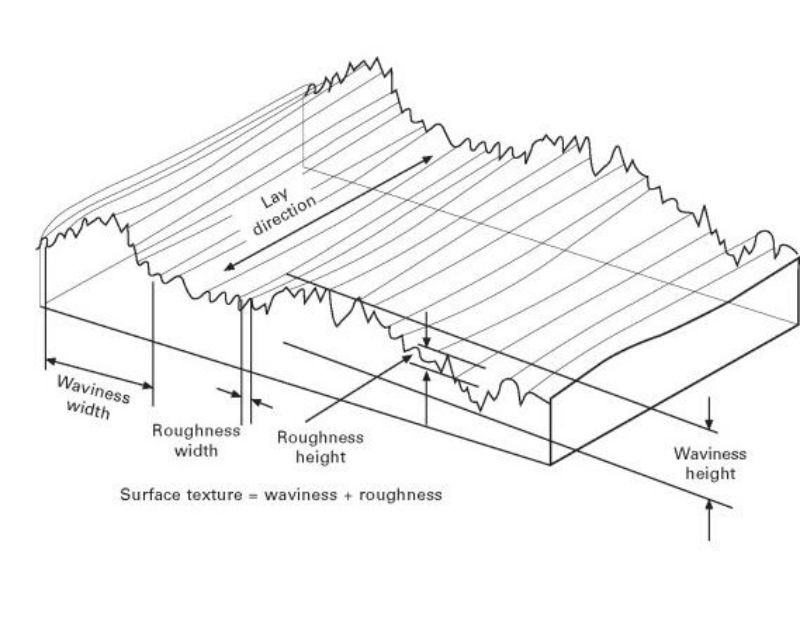

表面光洁度和表面粗糙度的关系和区别

表面光洁度通常与表面粗糙度密切相关。表面粗糙度是表征零件表面微观不平整程度的量化指标,通常通过测量表面波峰和波谷之间的高度差来表示。较低的粗糙度通常对应较高的光洁度。

因此,在机械加工中,表面粗糙度可以作为评估表面光洁度的量化手段,常用的参数包括 Ra(算术平均粗糙度)、Rz(十点高度粗糙度)等。粗糙度数值越低,意味着表面光洁度越高。

表面光洁度对于产品的重要性

1. 提升零件性能:高光洁度的表面可以降低摩擦力,减少磨损,延长零件的使用寿命。

2.改善密封性:光洁的表面有助于提高零件间的密封效果,防止液体或气体泄漏。

3. 美观性:在一些对外观要求较高的零件或产品中,光洁的表面能提升视觉效果,使产品更具吸引力。

4. 提高接触质量:在电气和热传导应用中,高光洁度可以降低接触电阻,提高导电性和散热效果

测量表面光洁度的方法有哪些?

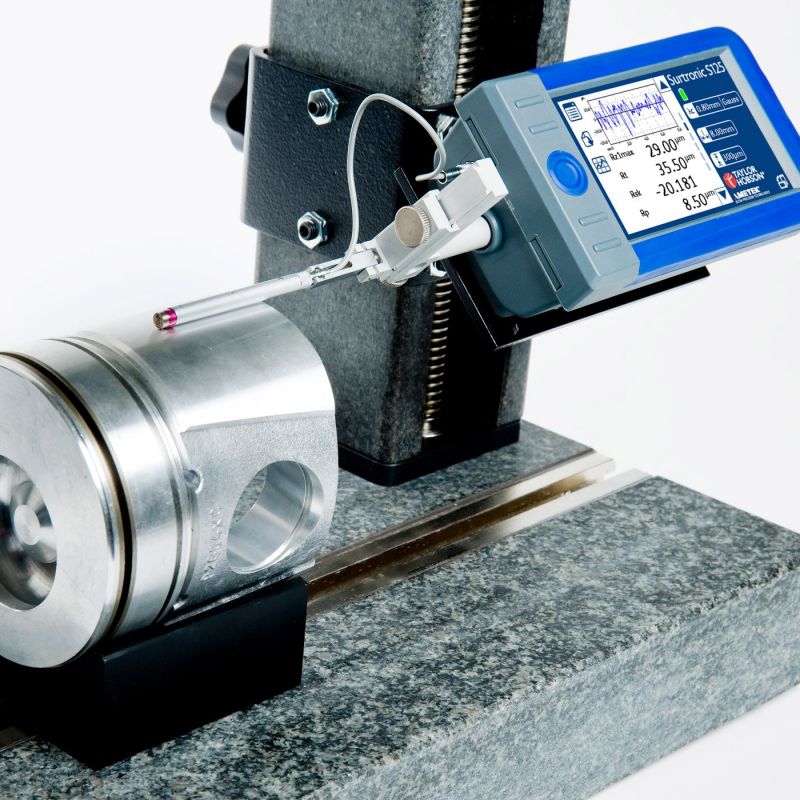

1. 接触式测量

接触式表面粗糙度仪是最常见的测量设备之一。这种设备通过探针在工件表面移动,记录波峰和波谷的高度变化,计算出粗糙度值。常见的测量参数如Ra、Rz都可以通过这种方法测量。

2. 非接触式测量

非接触式测量方法利用光学、激光或电磁等技术,通过探测表面反射或散射的光线变化来测量表面粗糙度。这种方法适用于非常精密的表面测量,特别是在对表面损伤敏感的工件上具有优势。

3. 显微镜法

显微镜法主要使用电子显微镜或光学显微镜对表面进行直接观测和分析。这种方法可以提供表面微观结构的详细图像,从而帮助分析表面的粗糙度特性。

4. 干涉仪法

干涉测量法利用光波干涉原理,分析不同表面波峰和波谷的距离变化,从而计算粗糙度。这种方法通常用于非常光滑和精密的表面测量。

CNC机加工中影响表面光洁度的因素有哪些?

1. 加工方法

不同的加工方式对表面粗糙度有着直接影响。常见的加工方式包括车削、铣削、磨削、镗削和电火花加工等。通常,磨削和精密加工可以产生更光滑的表面,而粗加工如车削则容易产生较大的粗糙度。

2. 切削参数

切削速度、进给量和切削深度是决定表面粗糙度的重要参数。

切削速度:切削速度越高,材料去除越均匀,表面质量越好。但速度过高可能导致刀具磨损,反而降低表面质量。

进给量:进给量越大,刀具切削路径的间隔越大,容易产生较深的刀痕,从而增加表面粗糙度。

切削深度:切削深度过大会增加刀具的负荷,导致振动和热量增加,进而影响表面粗糙度。

3. 刀具的几何形状和材料

刀具的几何形状(如刀尖圆弧半径、前角、后角等)直接影响切削过程中的材料去除方式。刀具材料的硬度和耐磨性也决定了其在加工中的稳定性。如果刀具的磨损过大,将会对工件表面造成不均匀的影响。

4. 工件材料

不同材料的加工性不同。比如,软材料容易产生毛刺,导致表面粗糙度变大,而硬材料可能会产生较高的表面光洁度。此外,材料的均匀性也会影响加工后的表面质量。

5. 振动

加工过程中机床或工件的振动会对表面粗糙度产生显著影响。振动会导致刀具无法平稳切削,使得表面产生波纹或不规则的纹理。因此,控制机床的稳定性,减少振动是提高表面光洁度的重要途径。

6. 冷却润滑

适当的冷却和润滑能够降低加工时的摩擦和热量,减少刀具与工件之间的粘结现象,从而改善表面质量。尤其在高速切削中,冷却液的使用至关重要。

7. 机床的精度

机床的精度和刚性也会直接影响表面粗糙度。高精度的机床可以确保刀具和工件之间的相对位置稳定,从而产生更为光滑的表面。

结论

表面光洁度是机械加工中一个至关重要的质量指标,直接影响到零件的性能、耐久性和美观度。掌握表面光洁度的影响因素及测量方法,企业可以更好地控制生产过程,提升产品竞争力,并满足客户对高质量零件的需求。一鑫精密技术团队了解严格的表面光洁度标准所涉及的正确方法。在一鑫精密,我们提供完整的尺寸检查报告,和成熟的表面处理工艺,汝阳极氧化,电镀 和喷砂到抛光和拉丝等。

常见问题解答

各个国家表面粗糙度光洁度标准对照表

- 上一篇:一鑫精密参加IMTS展会:展示非标精密零件的数控加工实力 2024/9/26

- 下一篇:人形机器人产业链:探索CNC数控加工行业的新机遇 2024/9/4